开篇引入 在集团降本增效的政策引导下,某公司希望通过孪生技术赋能车间生产管理,稳定提升产线生产能力,确保任务高效交付。分管公司信息化建设的李总,曾经担任过多个车间的车间主任,对车间的生产业务非常熟悉,但是说到建设孪生应用赋能车间产线,也是一头雾水。

正好这天数字化管控专家小智来公司做汇报交流,会后李总邀请小智来办公室详谈,希望能获得一些启发。

“李总您真是找对人了,我们最近刚为某条数字化智能产线建设提供了孪生管控应用建设的落地指导,通过引进孪生技术,让车间管控更实时高效…….”

案例背景 该公司主要负责电子设备整机及部件的总装生产,已建成ERP、MES、PDM、WMS等业务系统,基本实现了车间生产业务的线上开展执行。由于产线任务多、交期紧,需要对产线状态、任务进度、异常问题、设备效能等指标进行实时感知,否则会进一步限制车间的高效协同作业,影响任务交付。另外,该公司的产线改造也是工信部的示范项目,公司希望先从产线的全面自动化改造开始,通过数字孪生技术赋能产线管控升级,构建一体化产线级管控能力,最终向全公司推广,迈向全面的数字化转型。

痛点剖析 01产线态势感知不立体 产线生产节奏快,任务紧,而传统的车间产线管理模式中,管理者通过线下看板、报表了解产线动态,并开展“事后”管理。这些传统手段,容易导致业务进展的滞后上报和关键异常的延迟响应,使得管理者对于产线态势的感知不立体,无法支撑高效实时的生产管控,不能满足快节奏的生产交付需求,从而制约了生产运行业务的高效协同与快速调整能力。

02产线异常定位不直观 传统的产线管理在应对异常时,存在定位不直观,不能对异常进行精确分级分类标记,不能及时精准推送相关人员等问题。这主要是由于传统管理方式依赖于人工监控、纸质记录以及非实时的信息反馈机制,导致在异常发生时不能及时、准确、直观地定位问题所在。这种对异常事后感知和处理的方式,容易造成问题被忽视或误判,延误处理时机,另外异常信息展示不直观、不全面,管理层无法获得足够的信息支持,难以快速做出科学、合理的决策,进一步降低了异常问题的闭环效率,容易引发更大的生产问题。

03产线数据价值未变现 在生产过程中,工控网的数据积累了不少,但是未能反向进行数据价值挖掘分析,从而以数据支撑业务改进改善。例如,车间在进行新产品试制或设计优化时,主要依靠管理与技术人员的经验,难以充分分析和使用现有数据,工艺参数靠经验,制造过程难追溯,无法进行制造全周期的数据收集分析。数据技术基础设施的缺失限制了数据价值的发挥,并且旧的数据处理和分析工具无法处理大量的数据,无法提供高效业务改善所需的洞察力,导致数据分析价值不能充分发挥。

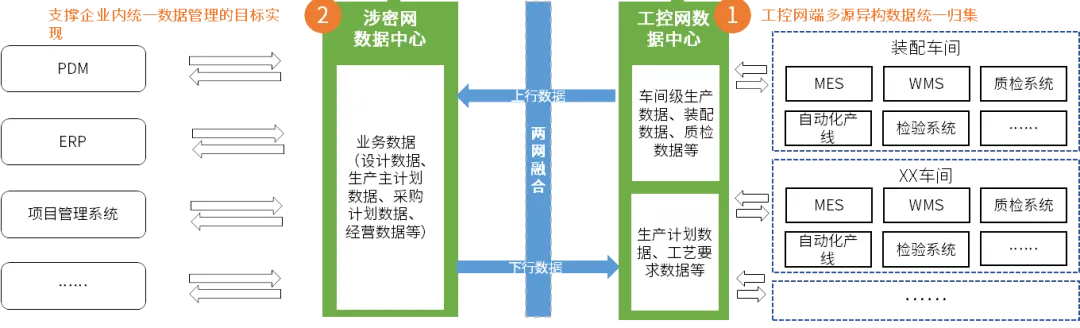

04双网数据互联不贯通 在实际生产过程中,内网主要进行订单计划编制、设计工艺开发、公司运营管理等工作,工控网进行生产制造、装配及调试试验等执行工作。由于生产活动与内网以及工控网网络环境的物理隔离设置,生产业务所依赖的关键资料分布于多个内网业务系统之中,存在信息孤岛。工控-内网数据不通,隔断了“设计端-制造端”、“运营管理端-生产执行端”的信息传递,就好比人的大脑无法感知身体。双网数据互联不贯通,制约生产管控与生产执行之间的协同效率,降低了管控效率;另外,影响了生产过程数据组包与数据分析利用,使得设计-制造业务不能有效协同,不能为设计、生产、调测全过程管理活动提供有效的数据分析应用及服务能力。

解决方案 基于数据和模型驱动,建立数字孪生空间,实现对物理空间的描述、诊断、预测、决策。以整体产线为视角,对整体产线,重点设备,人员,进行建模;通过对产线数据的分析应用,结合可视化工具进行指标的呈现,形成产线综合计划、质量、进度、负荷情况综合展示。构建决策分析应用场景,通过生产车间电子大屏方式展示现场实际工作进度及问题,辅助生产管控。

01孪生助力产线立体化感知 数字孪生技术通过构建与真实产线高度一致的数字模型,实现了对产线运行状态的实时监控和数据分析。传统的产线感知往往局限于二维平面或单一维度的数据监测,而通过数字孪生技术则能够实现对产线三维空间内各个环节、各个参数的全面感知。通过构建三维数字模型,管理者可以直观地看到计划信息、执行进展、问题偏差,以及工时情况、人员生产效率、工位生产情况、产线负荷等信息,找出影响产线效率的关键点,从而实现对产线的立体化、精细化管理。

图1 车间产线立体感知

02产线异常直观感知与管理 数字孪生技术结合物联网、云计算等先进技术,实现了对物理世界的实时动态监测。当监测到异常情况时,数字孪生平台能够自动触发告警机制,通过声音、图像、文字等多种形式向管理人员发出告警信息。告警信息通常会明确指出异常的位置、类型、影响范围等关键信息,帮助管理人员快速定位问题并采取相应措施。

在异常处理过程中,数字孪生技术提供了三维空间精准联动的能力。当异常事件发生时,数字孪生平台能够自动定位到三维场景中的具体位置,并展示相关的设备、人员、资源等信息。这有助于管理人员快速了解现场情况,制定科学合理的应急响应方案,并快速调动相关资源进行处理。同时,通过模拟仿真和预案推演等功能,数字孪生还能够为应急响应提供决策支持。

03全景漫游助力快速巡检 基于3D建模与数字孪生技术构建了产线全景实时监控的孪生场景,通过对设备、自动测试系统、独立测试系统、仪器、传感器、热台、AGV车数据进行实时数据采集,并通过孪生技术进行产线生产过程的数字化实时映射复现。管理人员可以通过3D产线漫游的方式,进行产线快速巡检,身临其境地掌握产线现场装配、调测、工艺、检验等核心业务环节的动态现状,并对现场异常问题进行高效协同处置,显著提升了整体生产管控效率和协同效率。

04实时分析深度释放数据价值 产线数字孪生管控场景,不仅可以通过实时数据分析准确反映产线运行的动态变化,为生产管理侧提供有力支撑,还可以对关键生产参数进行实时监控与分析,例如生产数据监控、产品质量控制、设备预测维护、供应链管理与物流优化、产品关联分析等常见的数据挖掘应用,使产线数据价值得到深度释放。如图4所示,在产线质量数据分析应用建成之后,基于数字孪生系统实时监控与分析螺钉力矩参数的质量态势,技术质量人员可以高效感知螺钉力矩参数的质量异常问题,支持异常的快速消除闭环;另外通过对螺钉力矩质量数据的全面收集和实时分析,为质量分析、工艺参数优化等技术质量工作,提供了充分的数据支撑。

图2 产线质量数据分析应用建设

05两网融合打通数据壁垒 通过两网智能融合贯通,实现生产要素的全面归集和高效管理,提升了生产系统的整体效率和智能化水平。系统从业务系统采集数据,将生产任务指令、生产工艺流程卡、物料清单、装配图纸、PBOM、产品规范等非密数据采集并传递下发至工控网业务终端,同时从工控网采集生产过程数据、调测数据、设备数据传回内网,打通设计端-制造端”、“运营管理端-生产执行端”的信息传递,为业务流程正常开展提供保障,最终实现订单、设计、生产业务协同管理。

图3 工控-内网融合数据交互建设

“你们建设的这个数字化管控产线还是挺吸引人的,除了现有的这些功能,未来还有什么发展前景吗?”

“未来,数字孪生技术、AI和大数据技术将数据价值发挥更大化,通过三维数字孪生工厂的管理新模式,管理人员能直观掌握生产产区的设备运行、故障预判及远程调控,从而实现智能化生产。”

“除了这些管理上的提升,在生产技术上有没有什么价值?”

“基于数字孪生的数字仿真生产技术,也将给科研生产带来变革。通过模拟仿真设计,产品研发的周期和成本大大降低;模拟仿真生产,可以帮助工艺持续优化,稳定提高生产工艺成熟度,降低生产成本,实现稳定交付。”

“有这么多好的应用前景,看来数字孪生赋能车间产线的潜在价值真不小啊!”

400-608-2558

029-86698003

400-608-2558

029-86698003