一、项目背景

《中国制造2025》提出“必须把质量作为建设制造强国的生命线”,走以质取胜的发展道路,从中国制造升级为“中国智造”。在电力装备制造领域,采用产品订单驱动的生产模式,存在标准化、系列化、多样化、批量小的情况,市场竞争已逐渐变为产品质量及其管理水平的竞争。近年来,随着大数据技术的迅速发展,大数据在制造领域深入应用并取得显著效果。大数据与质量管理的结合成为企业夯实质量、提升品牌优势的重要手段。

某企业作为国内输变电行业唯一央企、工信部2015年度“中低压输配电装备智能制造新模式”试点建设单位,进行了“中低压输配电装备智能制造新模式项目”建设,提高了企业生产效率和产品合格率,进而提升企业的质量管理水平。

二、问题与挑战

1.影响产品质量的工序及影响因素众多,质量问题分析主要依靠专家经验。

2.产品排故时间长且依赖老工人经验,经验知识传承仍以师傅带徒弟的方式进行,未形成体系化。

3.产品检测环节采用自动化设备检测,但整个产品制造过程关键工序缺少数字化检测设备和质量数据输出。

三、解决方案

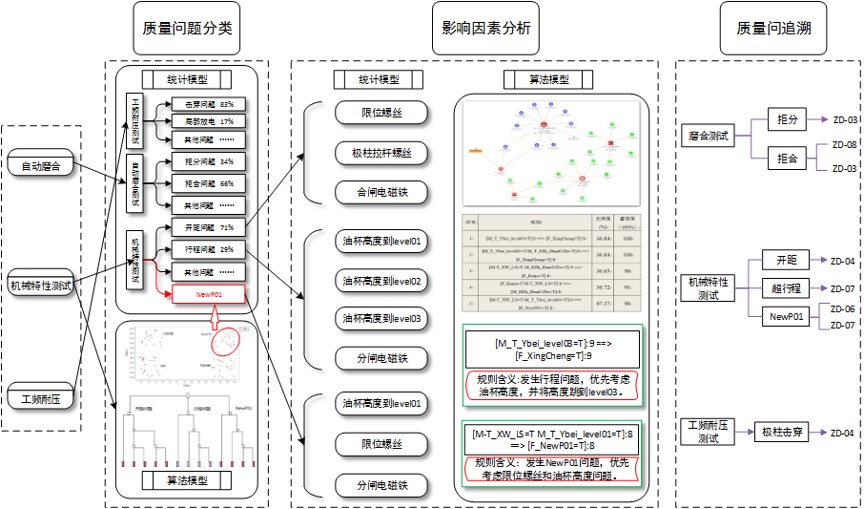

针对该企业的生产过程特点和产品质量问题,利用大数据技术设计并构建产品生产过程质量问题分析系统,实现产品质量问题分析可视化、模型化和定量化。该解决方案整体架构图如下:

1.针对产品检验环节发现的质量问题和措施数据着重进行关联挖掘分析,实现产品质量问题的准确性和措施精准匹配。

2.利用产品生产过程各工序工作质量数据、设备质量数据、检测装置数据、测量工具数据等,构建产品质量影响因素分析模型,利用聚类算法和关联算法构建追溯模型,通过数据训练使模型精准实现质量问题影响因素追溯。

3.采用大数据算法、影响因素模型和追溯模型等,对产品装配过程中的质量问题进行定性定量,从而将工艺、工位操作、零部件负载等影响产品质量的因素进行数值化。

4.利用质量大数据分析系统构建企业产品质量指标体系,实现质量体系指标分析业务的可视化。

5.利用大数据架构技术整合并集成产品生命周期各阶段的质量关键数据,通过大数据平台实现过程数据采集、存储、计算、模型构建和高维分析应用。

四、技术特点

1.采用大数据存储技术和分布式计算,解决了传统质量分析计算和处理能力不足的问题。

2.通过优化的算法和模型对影响产品质量的因素进行处理,解决了传统数据管理系统抽样不足、精度不够、低维度因果关系的问题。

3.通过高维可视化技术和自定义分析技术,实现了质量分析结果的高可用性、高灵活性展现。

五、应用价值

1.对装配过程中发现问题最多的检验工序过程数据进行采集分析,将分析结果及时反馈给设计和装配人员,促进制造过程质量的针对性改进。

2.减少产品返工次数,降低返工率,提高产品一次合格率。经测算,产品不良品率降低20%左右,装配线生产效率提高17%左右,每年产生的直接经济效益达到100多万元。

六、客户评价

业务方案全面、现状分析深入具体,材料翔实、实施思路清晰。质量分析场景与装配业务结合紧密,改变了原有质量分析单一维度的分析模式。有效利用过程质量数据,采用先进的大数据技术建立完善的质量分析模型,深入研究质量大数据分析方法,建立质量大数据分析平台,揭示出产品装配质量问题的影响因素及其根源,为产品装配过程提供大数据分析手段、为产品品质提升找到方向,降低产品不良品率,提升企业制造管理水平。

七、相关案例

航空工业某所惯性导航仪器装配质量大数据分析项目

某钢铁企业硅钢条纹锻铸造质量大数据分析项目

某刀具企业刀具寿命预测大数据分析项目

某电力企业电力变压器故障预测大数据分析项目